近年来,激光切割机对钣金行业发展的作用(yòng)日益凸显。在切割过程中,有(yǒu)五个实用(yòng)功能(néng),配合这些实用(yòng)的功能(néng),能(néng)大大的提高激光切割机加工效率和切割性能(néng)。

1.蛙跳

蛙跳是激光切割机的空程方式。如下图所示,切割完孔1,接着要切割孔2。切割头要从点A移动到点B。当然,移动过程中要关闭激光。从点A到点B之间的运动过程,机器“空”跑,称為(wèi)空程。

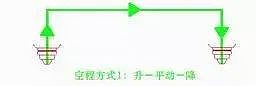

早期的激光切割机的空程如下图所示,切割头要次第完成三个动作:上升(到足够安全的高度)、平动(到达点B的上方)、下降。

压缩空程时间,可(kě)提高机器的效率。如果将次第完成的三个动作,变為(wèi)“同时”完成,可(kě)缩短空程时间:切割头从点A开始向点B移动时,即同时上升;接近点B时,同时下降。如下图所示。

切割头空程运动的轨迹,犹如青蛙跳跃所画出的一条弧線(xiàn)。

在激光切割机的发展过程中,蛙跳算得上一个突出的技术进步。蛙跳动作,只占用(yòng)了从点A到点B平动的时间,省却了上升、下降的时间。青蛙一跳,捕捉到食物(wù);激光切割机的蛙跳,“捕捉”到的是高效率。如果激光切割机现在还不具备蛙跳功能(néng),恐怕就不入流了。

2.自动调焦

切割不同材料时,要求激光束的焦点落在工件截面的不同位置。因此,就需要调整焦点的位置(调焦)。早期的激光切割机,一般采用(yòng)手动调焦方式;当下,许多(duō)厂商(shāng)的机器都实现了自动调焦。

可(kě)能(néng)有(yǒu)人会说,改变切割头的高度就好了,切割头升高,焦点位置就高,切割头降低,焦点位置就低。没有(yǒu)这么简单。

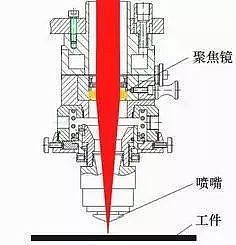

实际上,在切割过程中,喷嘴与工件之间的距离(喷嘴高度)约0.5~1.5mm,不妨看作是一个固定值,即喷嘴高度不变,所以不能(néng)通过升降切割头来调焦(否则无法完成切割加工)。

聚焦镜的焦距是不可(kě)改变的,所以也不能(néng)指望通过改变焦距来调焦。如果改变聚焦镜的位置,则可(kě)改变焦点位置:聚焦镜下降,则焦点下降,聚焦镜上升,则焦点上升。这确是调焦的一种方式,采用(yòng)一个電(diàn)机驱动聚焦镜作上下运动,可(kě)以实现自动调焦。

另一种自动调焦的方法是:在光束进入聚焦镜之前,置一变曲率反射镜(或称可(kě)调镜),通过改变反射镜的曲率,改变反射光束的发散角度,从而改变焦点位置。如下图所示。

有(yǒu)了自动调焦功能(néng),可(kě)显著提高激光切割机的加工效率,厚板穿孔时间大幅缩减,加工不同材质、不同厚度的工件,机器可(kě)自动将焦点快速调整到最合适的位置。

3.自动寻边

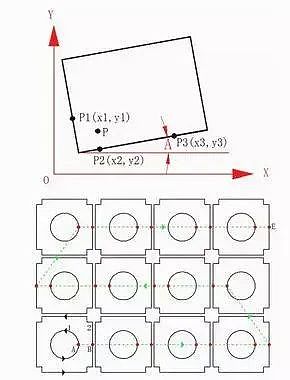

如下图所示,当板料放到工作台上时,如果歪斜,切割时可(kě)能(néng)造成浪费。如果能(néng)够感知板料的倾斜角度和原点,则可(kě)调整切割加工程序,以适合板料的角度和位置,从而避免浪费。自动寻边功能(néng)应运而生。

启动自动寻边功能(néng)后,切割头从P点出发,自动测得板料两垂直边上的3点:P1、P2、P3,并据此自动计算出板料的倾斜角度A,以及板料的原点。

借助自动寻边功能(néng),省却了早先调整工件的时间——在切割工作台上调整(移动)重达数百公斤的工件不是件易事,提升了机器的效率。

一台技术先进功能(néng)强大的高功率激光切割机,是光、机、電(diàn)一體(tǐ)化的复杂系统。细微之处,往往隐藏奥妙。让我们一起来窥探其奥妙。

4.集中穿孔

集中穿孔,也称预穿孔,是一种加工的工艺,并非机器本身的功能(néng)。激光切割较厚板材时,每一轮廓的切割加工都要经历两个阶段:1.穿孔、2.切割。

常规加工工艺(A点穿孔→切割轮廓1→B点穿孔→切割轮廓2→……),所谓集中穿孔,就是将整张板上的所有(yǒu)穿孔过程提前集中执行,然后回头再执行切割过程。

集中穿孔加工工艺(完成所有(yǒu)轮廓的穿孔→回到起点→切割所有(yǒu)轮廓),与常规加工工艺相比,集中穿孔时,机器的运行轨迹总長(cháng)是增加了的。那為(wèi)什么还要采用(yòng)集中穿孔呢(ne)?

集中穿孔可(kě)避免过烧。厚板穿孔过程中,在穿孔点周围形成热量聚集,如紧接着切割,就会出现过烧现象。采用(yòng)集中穿孔工艺方式,完成所有(yǒu)穿孔、返回起点再切割时,由于有(yǒu)充分(fēn)的时间散热,就避免了过烧现象。

集中穿孔可(kě)提高加工效率。目前,仍有(yǒu)许多(duō)激光切割机不具备自动调焦的功能(néng)。加工厚板,穿孔、切割两个阶段的工艺参数是不同的。穿孔过程中喷嘴高度要高于切割过程。如果采取常规的加工工艺,為(wèi)了保证切割质量和效率,激光束的焦点只能(néng)按照切割的需要人工调定到最佳位置。因此,穿孔时的焦点就必定不在最佳位置,穿孔时间也就较長(cháng)。但是,采取集中穿孔方式,就可(kě)先将焦点调整到适合穿孔的位置,待穿孔完成后,使机器暂停,再将焦点位置调整到切割所要求的最佳位置;这样,穿孔时间可(kě)缩短一半以上,大大提升效率。当然,如必要,还可(kě)在集中穿孔和切割中间调整或改变其他(tā)工艺参数。

集中穿孔也有(yǒu)风险。如果在切割过程中发生碰撞,致使板材位置变动,则尚未切割的部分(fēn)可(kě)能(néng)报废。集中穿孔工艺需要自动编程系统的帮助。

5.桥位(微连接)

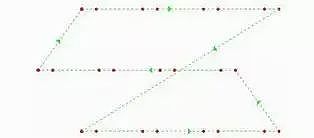

进行激光切割加工时,板料被锯齿状的支撑条托住。被切割下来的零件,如果不够小(xiǎo),不能(néng)从支撑条的缝隙中落下;如果又(yòu)不够大,不能(néng)被支撑条托住;则可(kě)能(néng)失去平衡,翘起。高速运动的切割头可(kě)能(néng)与之发生碰撞,轻则停机,重则损坏切割头。

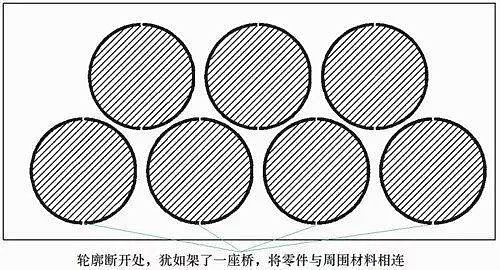

利用(yòng)桥位(微连接)切割工艺,可(kě)避免发生此种现象。在对图形进行激光切割编程时,有(yǒu)意将封闭的轮廓,断开若干处,使得切割完成后零件与周围的材料粘连在一起,不致掉落,这些断开处,就是桥位。也称為(wèi)断点,或微连接(这种叫法源自对MicroJoint的生硬翻译)。断开的距离,约0.2~1mm,与板料的厚度成反比。基于不同的角度,有(yǒu)了这些不同的叫法:基于轮廓,断开了,所以叫断点;基于零件,与母材相粘连,所以叫桥位或微连接。

桥位将零件与周围材料连在一起,成熟的编程软件,可(kě)根据轮廓的長(cháng)度,自动加上合适数量的桥位。还能(néng)區(qū)分(fēn)内外轮廓,决定是否加桥位,使不留桥位的内轮廓(废料)掉落,而留桥位的外轮廓(零件)与母材粘连在一起,不掉落,从而免去分(fēn)拣的工作。

(来源:网络,版权归原作者,若有(yǒu)侵权请联系删除)