激光加工

根据激光束与材料相互作用(yòng)的机理(lǐ),大體(tǐ)可(kě)将激光加工分(fēn)為(wèi)激光热加工和光化學(xué)反应加工两类。激光热加工是指利用(yòng)激光束投射到材料表面产生的热效应来完成加工过程,包括激光焊接、激光雕刻切割、表面改性、激光镭射打标、激光钻孔和微加工等;光化學(xué)反应加工是指激光束照射到物(wù)體(tǐ),借助高密度激光高能(néng)光子引发或控制光化學(xué)反应的加工过程。

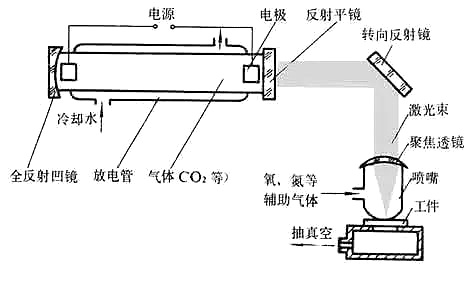

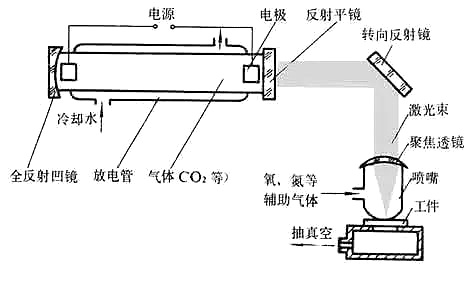

激光加工是利用(yòng)光的能(néng)量经过透镜聚焦后在焦点上达到很(hěn)高的能(néng)量密度,靠光热效应来加工的。激光加工不需要工具、加工速度快、表面变形小(xiǎo),可(kě)加工各种材料。

激光加工是利用(yòng)光的能(néng)量经过透镜聚焦后在焦点上达到很(hěn)高的能(néng)量密度,靠光热效应来加工的。激光加工不需要工具、加工速度快、表面变形小(xiǎo),可(kě)加工各种材料。

二.加工分(fēn)类

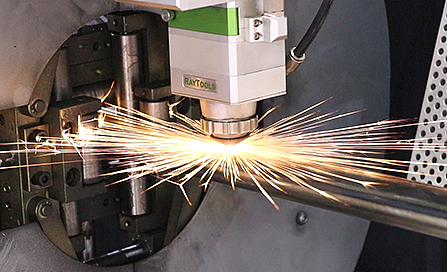

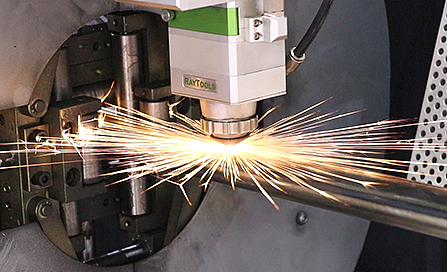

1.激光切割

激光切割技术广泛应用(yòng)于金属和非金属材料的加工中,可(kě)大大减少加工时间,降低加工成本,提高工件质量。激光切割是应用(yòng)激光聚焦后产生的高功率密度能(néng)量来实现的。与传统的板材加工方法相比 , 激光切割其具有(yǒu)高的切割质量、高的切割速度、高的柔性(可(kě)随意切割任意形状)、广泛的材料适应性等优点。

在激光熔化切割中,工件被局部熔化后借助气流把熔化的材料喷射出去。因為(wèi)材料的转移只发生在其液态情况下,所以该过程被称作激光熔化切割。

激光光束配上高纯惰性切割气體(tǐ)促使熔化的材料离开割缝,而气體(tǐ)本身不参与切割。

•激光熔化切割可(kě)以得到比气化切割更高的切割速度。气化所需的能(néng)量通常高于把材料熔化所需的能(néng)量。在激光熔化切割中,激光光束只被部分(fēn)吸收。

•max切割速度随着激光功率的增加而增加,随着板材厚度的增加和材料熔化温度的增加而几乎反比例地减小(xiǎo)。在激光功率一定的情况下,限制因数就是割缝处的气压和材料的热传导率。

•激光熔化切割对于铁制材料和钛金属可(kě)以得到无氧化切口。

•产生熔化但不到气化的激光功率密度,对于钢材料来说,在104W/cm²~105 W/cm²之间。

激光火焰切割与激光熔化切割的不同之处在于使用(yòng)氧气作為(wèi)切割气體(tǐ)。借助于氧气和加热后的金属之间的相互作用(yòng),产生化學(xué)反应使材料进一步加热。对于相同厚度的结构钢,采用(yòng)该方法可(kě)得到的切割速率比熔化切割要高。

另一方面,该方法和熔化切割相比可(kě)能(néng)切口质量更差。实际上它会生成更宽的割缝、明显的粗糙度、增加的热影响區(qū)和更差的边缘质量。

•激光火焰切割在加工精密模型和尖角时是不好的(有(yǒu)烧掉尖角的危险)。可(kě)以使用(yòng)脉冲模式的激光来限制热影响。

•所用(yòng)的激光功率决定切割速度。在激光功率一定的情况下,限制因数就是氧气的供应和材料的热传导率。

在激光气化切割过程中,材料在割缝处发生气化,此情况下需要非常高的激光功率。

為(wèi)了防止材料蒸气冷凝到割缝壁上,材料的厚度一定不要大大超过激光光束的直径。该加工因而只适合于应用(yòng)在必须避免有(yǒu)熔化材料排除的情况下。该加工实际上只用(yòng)于铁基合金很(hěn)小(xiǎo)的使用(yòng)领域。

该加工不能(néng)用(yòng)于,象木(mù材和某些陶瓷等,那些没有(yǒu)熔化状态因而不太可(kě)能(néng)让材料蒸气再凝结的材料。另外,这些材料通常要达到更厚的切口。

•在激光气化切割中,光束聚焦取决于材料厚度和光束质量。

•激光功率和气化热对焦点位置只有(yǒu)一定的影响。

•所需的激光功率密度要大于108W/cm2,并且取决于材料、切割深度和光束焦点位置。

•在板材厚度一定的情况下,假设有(yǒu)足够的激光功率,max切割速度受到气體(tǐ)射流速度的限制。

激光焊接是激光材料加工技术应用(yòng)的重要方面之一,焊接过程属热传导型,即激光辐射加热工件表面,表面热量通过热传导向内部扩散,通过控制激光脉冲的宽度、能(néng)量、峰功率和重复频率等参数,使工件熔化,形成特定的熔池。由于其独特的优点,已成功地应用(yòng)于微、小(xiǎo)型零件焊接中。与其它焊接技术比较,激光焊接的主要优点是:激光焊接速度快、深度大、变形小(xiǎo)。能(néng)在室温或特殊的条件下进行焊接,焊接设备装置简单。

随着電(diàn)子产品朝着便携式、小(xiǎo)型化的方向发展,对電(diàn)路板小(xiǎo)型化提出了越来越高的需求,提高電(diàn)路板小(xiǎo)型化水平的关键就是越来越窄的線(xiàn)宽和不同层面線(xiàn)路之间越来越小(xiǎo)的微型过孔和盲孔。传统的机械钻孔最小(xiǎo)的尺寸仅為(wèi)100μm ,这显然已不能(néng)满足要求,代而取之的是一种新(xīn)型的激光微型过孔加工方式。用(yòng)CO2激光器加工在工业上可(kě)获得过孔直径达到在30-40μm的小(xiǎo)孔或用(yòng)UV 激光加工10μm左右的小(xiǎo)孔。在世界范围内激光在電(diàn)路板微孔制作和電(diàn)路板直接成型方面的研究成為(wèi)激光加工应用(yòng)的热点,利用(yòng)激光制作微孔及電(diàn)路板直接成型与其它加工方法相比其优越性更為(wèi)突出,具有(yǒu)大的商(shāng)业价值。

采用(yòng)脉冲激光器可(kě)进行打孔,脉冲宽度為(wèi)0.1~1毫秒(miǎo),特别适于打微孔和异形孔,孔径约為(wèi)0.005~1毫米。激光打孔已广泛用(yòng)于钟表和仪表的宝石轴承、金刚石拉丝模、化纤喷丝头等工件的加工。在造船、汽車(chē)制造等工业中,常使用(yòng)百瓦至万瓦级的连续CO2激光器对大工件进行切割,既能(néng)保证精确的空间曲線(xiàn)形状,又(yòu)有(yǒu)较高的加工效率。对小(xiǎo)工件的切割常用(yòng)中、小(xiǎo)功率固體(tǐ)激光器或CO2激光器。在微電(diàn)子學(xué)中,常用(yòng)激光切划硅片或切窄缝,速度快、热影响區(qū)小(xiǎo)。用(yòng)激光可(kě)对流水線(xiàn)上的工件刻字或打标记,并不影响流水線(xiàn)的速度,刻划出的字符可(kě)長(cháng)期保持。

采用(yòng)中、小(xiǎo)功率激光器除去電(diàn)子元器件上的部分(fēn)材料,以达到改变電(diàn)参数(如電(diàn)阻值、電(diàn)容量和谐振频率等)的目的。激光微调精度高、速度快,适于大规模生产。利用(yòng)类似原理(lǐ)可(kě)以修复有(yǒu)缺陷的集成電(diàn)路的掩模,修补集成電(diàn)路存储器以提高成品率,还可(kě)以对陀螺进行精确的动平衡调节。

用(yòng)激光照射材料,选择适当的波長(cháng)和控制照射时间、功率密度,可(kě)使材料表面熔化和再结晶,达到淬火或退火的目的。激光热处理(lǐ)的优点是可(kě)以控制热处理(lǐ)的深度,可(kě)以选择和控制热处理(lǐ)部位,工件变形小(xiǎo),可(kě)处理(lǐ)形状复杂的零件和部件,可(kě)对盲孔和深孔的内壁进行处理(lǐ)。例如,气缸活塞经激光热处理(lǐ)后可(kě)延長(cháng)寿命;用(yòng)激光热处理(lǐ)可(kě)恢复离子轰击所引起损伤的硅材料。

激光加工的应用(yòng)范围还在不断扩大,如用(yòng)激光制造大规模集成電(diàn)路,不用(yòng)抗蚀剂,工序简单,并能(néng)进行0.5微米以下图案的高精度蚀刻加工,从而大大增加集成度。此外,激光蒸发、激光區(qū)域熔化和激光沉积等新(xīn)工艺也在发展中。

(来源:网络,版权归原作者,若有(yǒu)侵权请联系删除)